プロジェクト R.A.C.E.

『プロジェクト R.A.C.E.』(Reaction Application for Composite Evolution/合成材進化のための反応アプリケーション)の一環として、Hennecke は、当産業領域のトップ企業とパートナーシップを結び、複雑な繊維合成中空パーツの迅速な製造を可能にする重要な開発を、手掛けてきました。このプロジェクトの焦点となっているのは、炭素繊維合成材により中空構造で作られたバイクのライセンス プレート ホルダーの製造プロセス チェーンです。従来の構造では、ライセンス プレートの重量は、765 g 以上ありました。しかし、プロジェクト R.A.C.E. で完成されたコンポーネントは、性能が強化されたうえ、わずか総重量 265 g という脅威の軽量化に成功したのです。つまり、60 % もの重量の削減に、成功したのです!

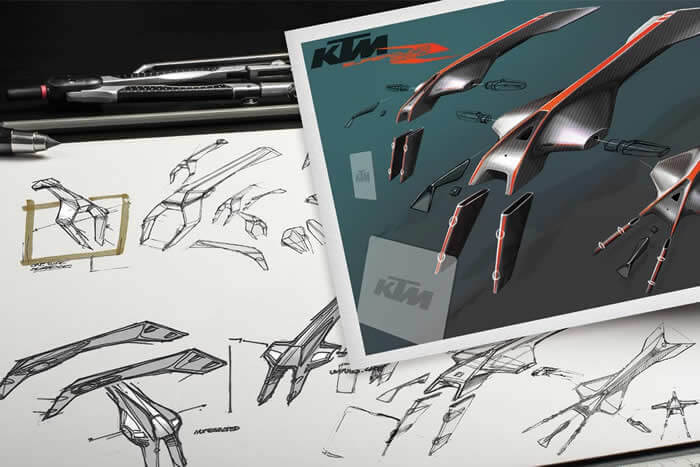

製品開発とデザイン

プロジェクト R.A.C.E.のフレームワークを明確に定義

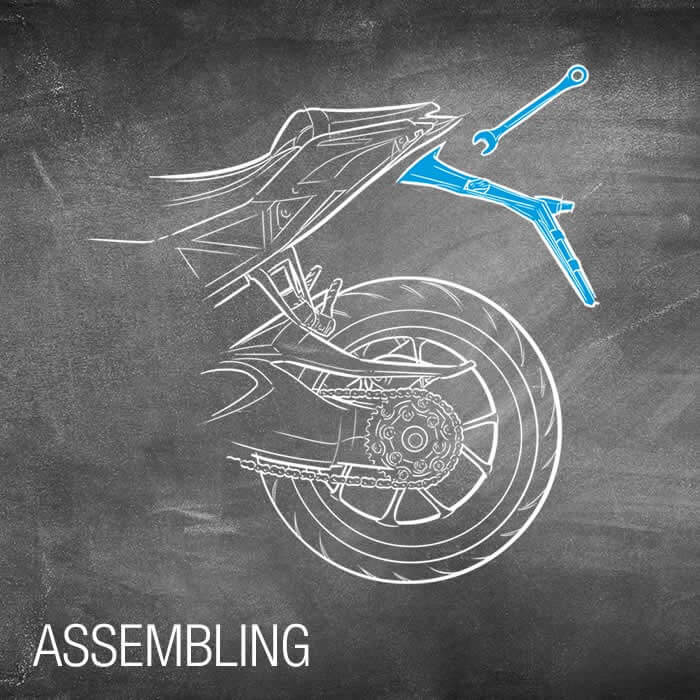

シリーズ量産への新 CAVUS 製造テクノロジーの導入という目標を掲げ、プロジェクト R.A.C.E. は、Hennecke のイニシアチブにより、活動を開始しました。パートナーのEngel、Huntsman、Murtfeldt、IFB Stuttgart、Persico、Reinsicht(旧 H2K Minerals)、KTM Technologies と共に、21 名のスペシャリストから成るインターナショナルで、総合的なチームが、構成されました。彼らのタスクは、コンポーネントからシリーズ量産まで、KTM 1290 Superduke R のライセンス プレート製造に関する全てを、全くの白紙状態から、開発することでした。この高性能コンポーネントの実現におけるチャレンジとなったのは、適切な構造、製造可能なデザイン、KTM テクノロジーの革新的な CAVUS テクノロジーを基盤とする効率的なプロセスのコンビネーションという全ての要素の、バランスをとることでした。CAVUS は、構造的に複雑な中空コンポーネントの製造のための、自動プロセスチェーンを意味しています。例えば、コア製造、ブレイズ (編込)テクノロジー等の炭素繊維プレ成形製造、HP-RTM プロセスからコア素材の溶解まで、様々なプロセスが組みこまれています。これらのプロセス チェーンにより、デザインと機能の新たな可能性を、実現することが可能なのです。

デザインとエンジニアリングを融合することが、コンポーネントの成功の基盤となります。KTM Technologies の Kiska のデザイナーおよびエキスパートは、Superduke のライセンスプレートに、『インサイド アウト デザイン』を採用しました。まず最初に、同時に始動していた開発プロセスの基盤として、紙に手書きで、案および構図を描きました。プロジェクト開始当初から、装備スペース、接続コンセプト、コンポーネントの製造可能性という観点について、考慮していたのです。

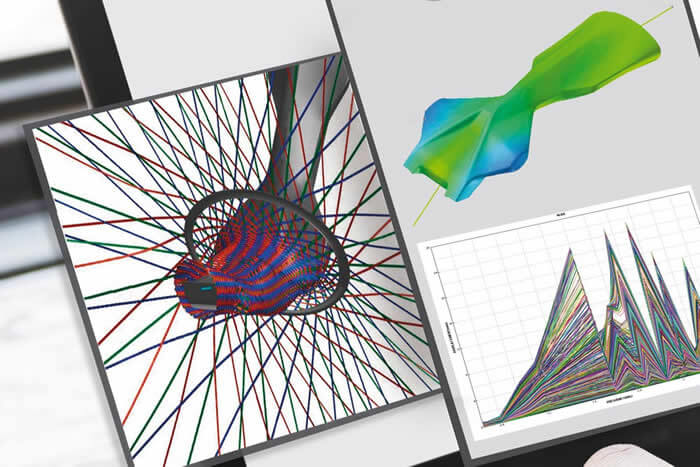

プロセスの性能を、プロジェクトの早い段階で確認するため、シュトゥットガルト大学 IFB(Institute of Aircraft Design/航空機デザイン施設)のエンジニアは、様々なシミュレーション ツールを活用しました。CAD ソフトウェアでまず最初に構図を描き、ブレイズ(編込)プロセスの数量の測定に必要なコンポーネントの構造シミュレーションが、作成されました。この結果が、次のブレイズ シミュレーションに使用されます。このブレイズ シミュレーションにより、繊維の角度や問題のゾーン等を割り出していきます。

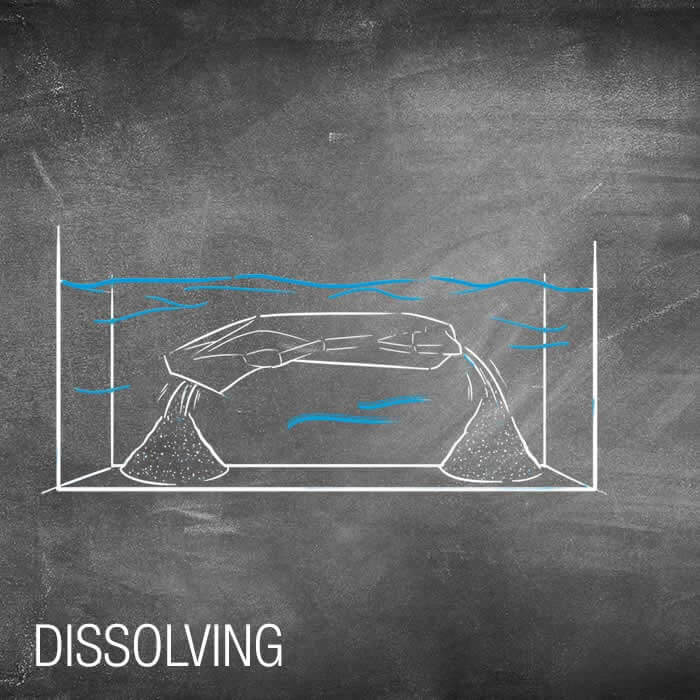

CAVUS テクノロジーの中心的エレメントとなっているのは、Reinsicht(旧 H2K Minerals)のサンド コアです。プロジェクト R.A.C.E. では、コアの耐熱性を 330 °C に、耐圧性を 500 バールに設定しました。また、マトリックスとブレイズ(編込)の湿潤後も、コアは、優れた特質を見せました。コンポーネントからの除去も、水で簡単に行うことができます。その際発生する溶液には、毒性はありません。コアコンポーネントの独立分離構造により、エレメントは、簡単に分離し、再利用することができます。素材のコンビネーションにもよりますが、98 % のコアを、リサイクルすることが可能です。

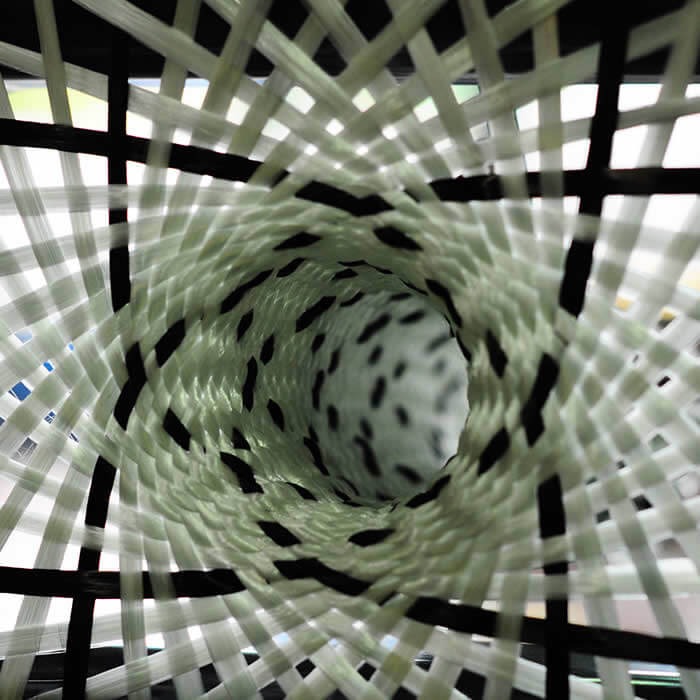

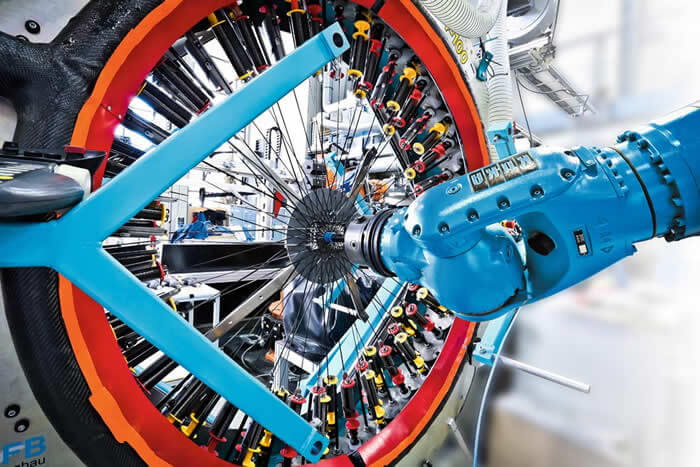

繊維には、シュトゥットガルト大学 IFB(Institute of Aircraft Design/航空機デザイン施設)のブレイズ テクノロジーが、活用されています。コアは、ブレイズ ユニットのロボットのクランプ取付け具に固定され、ブレイズ ホイールを通って、シミュレーションで計算されたブレイズ パスへと導かれます。プロジェクト R.A.C.E. では、Herzog RF 1/64-100 ラジアル ブレイダーが、使用されました。この繊維が、24000 本の炭素繊維ロービングから成る 64 本のブレイズのコアに、適用されています。ブレイズのコアへの固定具合が、ボビンのスプリングの強度を決めます。600 g というスプリングの牽引力により、二軸ブレイズの柔軟性と強度を、向上することができました。

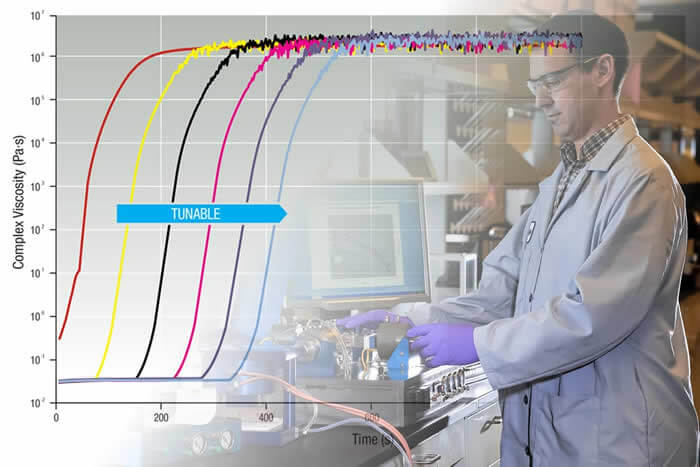

優れた機械の特性、卓越した処理能力は、Superduke 1290R に使用されている Huntsman 社のポリウレタン システム VITROX® RTM 332 によるものです。素材の高い耐衝撃性、伸縮性は、コンポーネントの要件を満たしています。HP-RTM プロセスで重要なのは、処理能力です。なぜなら、大量生産では、サイクル時間がとても重要だからです。30 秒から 24 時間まで調整可能な『Snap cure(スナップ硬化)』時間により、VITROX® での最短時間を実現することができました。

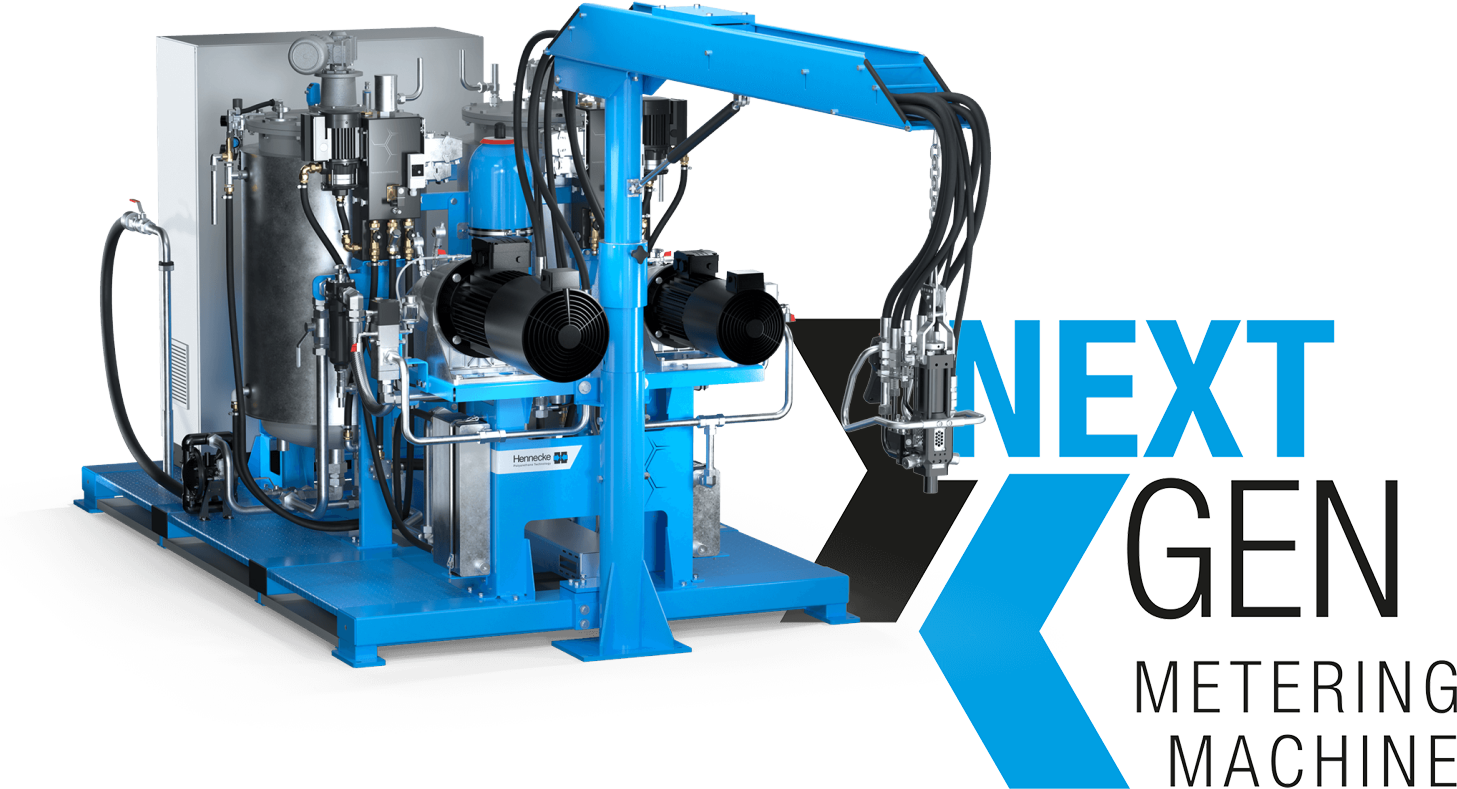

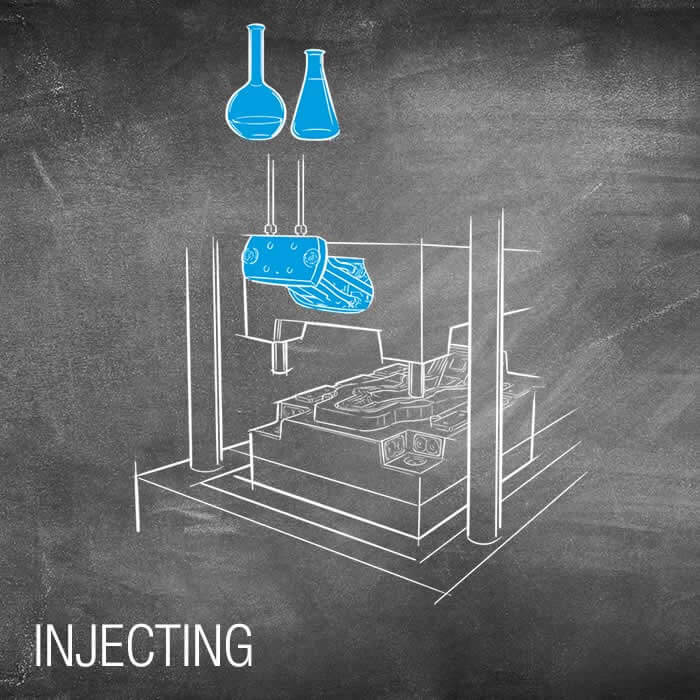

高く、安定したコンポーネントの品質は、HP-RTM プロセスの使用を決める上での決定的な論点です。プロジェクト R.A.C.E. では、Hennecke の STREAMLINE 注入機と Engel elast 400V 垂直接続型プレス機により、コンパクトなシステム セットアップを実現しました。Engel と Hennecke のコラボレーションにより、ひとつのプラントでプロセス全体の制御が可能なシステムを、完成させました。STREAMLINE 注入プラントでは、ポリオールおよびイソシアネートの両コンポーネントを、処理することが可能です。コンジットを含むプラント全体の温度管理を行うことで、コンポーネントの再循環においても、安定した温度を確保することができます。第 3 ラインでは、均質化された分離媒体を、注入することが可能です。

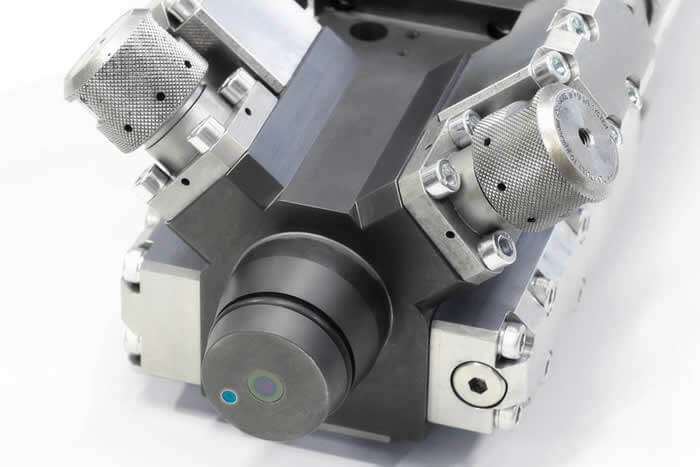

コンポーネントの混合に、Hennecke は、新開発したミックスヘッド MN10-3 RTM を、使用しています。内蔵型成形圧力センサーを装備した円錐形の排出パイプにより、高圧ミックスヘッドを、半自動接続プロセスに使用することができます。重合収縮に対処するため、自動洗浄ピストンの他、マトリックスの硬化中油圧制御で追加圧力を適応する機能も、提供しています。これらの機能により、最高の表面加工品質を実現することが、可能になります。MN10-3 RTM の更なる特質となるのは、特許取得定圧インジェクター装備の量産設備です。これにより、コンポーネントの加圧における内部成形圧力への影響を、防ぐことができるようになりました。

最大成形内圧 200 バールまで、高反応性プラスチックを使用するには、高い成形テクノロジーが必要になります。一方で、成形鋳型には、研磨性炭素繊維への摩耗にも耐えうる高い耐久性が、求められています。しかし、もう一方で、常に完璧に研磨された表面加工を、保証する必要があるのです。イタリア、ネンブロの工具メーカー Persico は、プロジェクト R.A.C.E. に必要なこの要件を、満たすことに成功したのです。100 バールという平均的な工具内圧でも、シーリングは、高い要件を満たす必要があります。この問題を解決するために、Murtfeldt 社の新しいシーリング素材が、採用されました。熱可塑樹脂 Murlock® は、数百回というプロセス サイクルにおいて、高いシーリング効果を発揮します。 従来の丸型コード シーリングに比べ、余剰素材や炭素繊維等による損傷への耐性が高く、反応性樹脂システムに対しても不活性であるという特質を有しています。

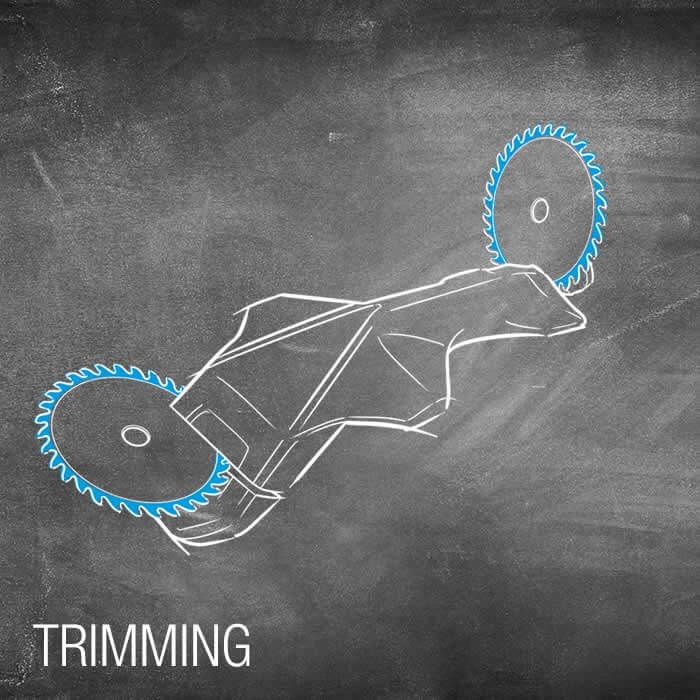

コア素材の水による溶解は、CAVUS テクノロジーのハイライトです。このプロセスの特質として挙げられるのが、そのサステイナビリティ(持続可能性)です。環境に害を及ぼす溶剤を使用することなく、コアをコンポーネントから、溶解することが可能です。型から外したコンポーネントをトリムラインに沿ってカットした後、水に浸けます。サンドが液体へと溶け込み、分離します。サンドは、乾燥させた後、再び新たなコアに使用することが可能です。接着素材が溶け込んだ液体は、排水として処理するか、分離して、肥料として農業に使用することも可能です。コンポーネントからサンドを分離した後、従来の繊維合成コンポーネント後処理プロセスを行い、車両に装備することが可能です。

プロジェクト パートナーのコメント

プロジェクト R.A.C.E. „2.0“

ハイブリッド構造のライセンス プレート ホルダー(GFRP/CFRP)

プロジェクト R.A.C.E. は、常に更なる開発が進められています。最新の製造アプローチは、成形と染色におけるデザイン性を最大限確保するための、ライセンスプレートのハイブリッド構造です。ブレイズ プロセスのフレームとなるのは、ガラスファイバーです。テイラード ファイバー プレイスメント プロセス(TFP)の炭素繊維により、計画的に強度を向上したことで、軽量化、大幅な原料費の削減、堅牢性の強化を実現するコンポーネントを、完成させることができます。さらに、改善されたコア シーリングにより、必要なプロセス ステップが削減され、製造コストの低減に繋がります。また、新しい製造アプローチでは、センサーや LED 等の電子工学コンポーネントも、問題なく統合することが可能です。

ここで、詳細情報を記載した PDF を閲覧することができます

閲覧には、ここで無料段ロードすることができる Adobe Reader® が必要です。