Zařízení pro technické izolace

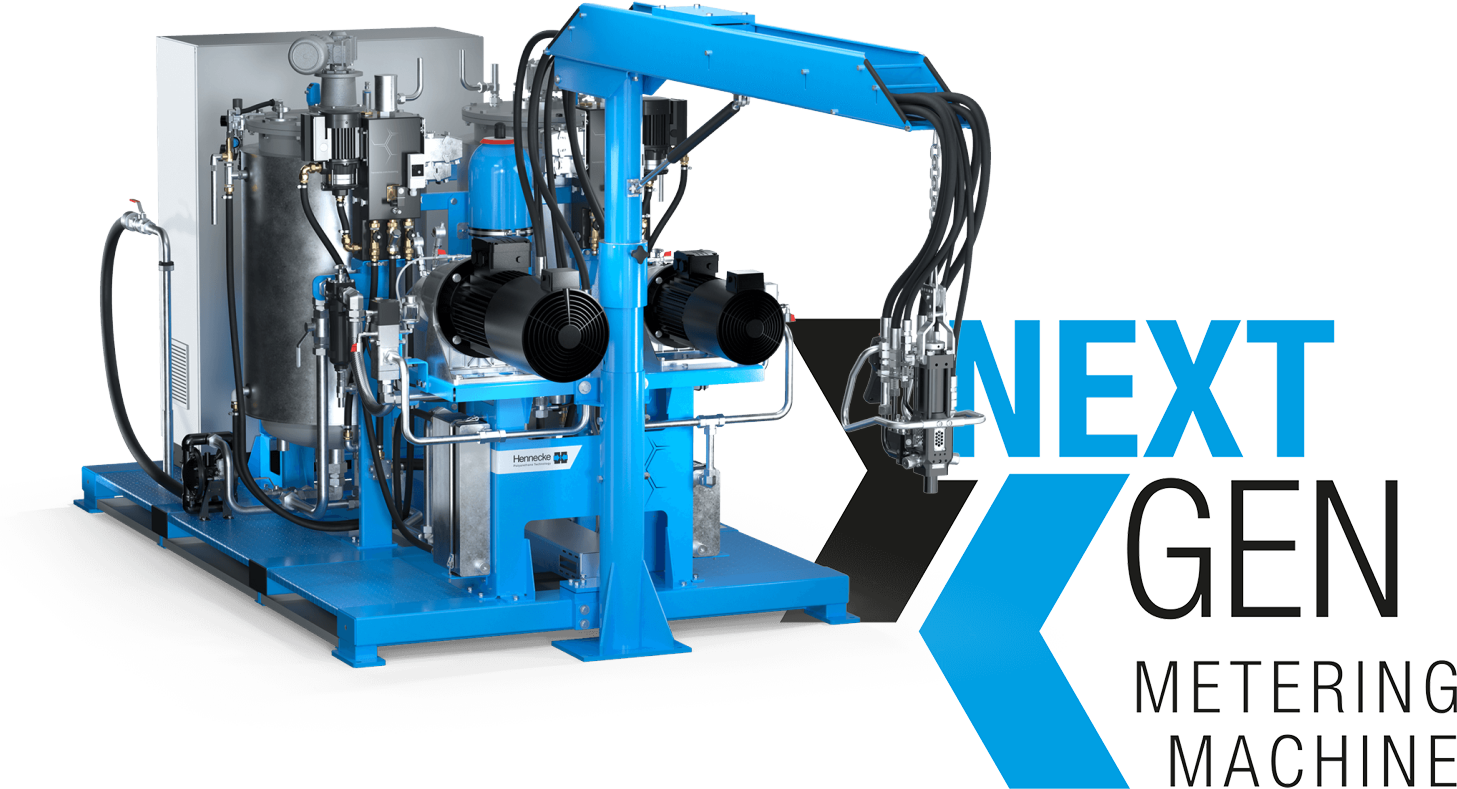

Při výrobě zařízení na výrobu pěny pro opláštění a dveře chladniček provedla společnost Hennecke ohledně techniky procesů a zařízení průkopnické výkony. Například u ekologicky nezávadné izolace chladicích zařízení použitím technologie Pentan-Process-Technology (PPT). Dnes zajišťují zařízení na výrobu pěny pro opláštění chladniček a zařízení na výrobu izolovaných dveřních prvků společnosti Hennecke flexibilní realizaci velké části celosvětové výroby chladniček. Kromě ekologických nároků však splňují efektivní systémy i ekonomicky nejvyšší požadavky: Například vysoce efektivní výtěžností surovin a nízkou spotřebou energie a místa v porovnání s ostatními. Dlouholeté know-how společnosti Hennecke v oblasti izolace chladicích zařízení zaručuje uživateli spolehlivou výrobu a bezvadné konečné výrobky. I při mnoha dalších aplikacích v oblasti technické izolace prostřednictvím polyuretanové tvrdé pěny může Hennecke svým zákazníkům nabídnout vyzrálé výrobní systémy a techniku procesů. K tomu patří například výrobní zařízení pro izolaci teplovodních bojlerů, vodních nádrží a klimatizačních zařízení.

Zařízení na vypěňování krytů

Modulární technika zařízení pro efektivní izolaci opláštění chladicích zařízení

V dnešní době vypěňovací zařízení pro opláštění chladniček (KGS) od společnosti Hennecke zajišťují flexibilní realizaci velké části celosvětové výroby opláštění chladniček. Dlouholeté know-how společnosti Hennecke v oblasti izolace chladicích zařízení zaručuje uživateli spolehlivou výrobu a bezvadné konečné výrobky s vynikajícím spektrem vlastností.

Zařízení na vypěňování dveří

Konsekventní realizace průmyslových požadavků na automatizovanou diskontinuální výrobu izolovaných dveřních prvků

Společnost Hennecke nabízí modulární zařízení k vypěňování dveří pro všechny myslitelné scénáře výroby. Portfolio zahrnuje osvědčené bubnové systémy, u kterých nosiče forem v taktovaném otočném pohybu rotují kolem horizontální osy, stejně tak jako vysoce automatizované systémy, u kterých jsou pracovní kroky odebírání, nakládání a vypěňování rozděleny do tří po sobě zařazených stanic. Zařízení umožňují extrémně rychlou výměnu forem a potřebují porovnatelně méně výrobní plochy nebo nabízejí uživatelům možnost najet smíšenou výrobu nejrůznějších typů dveří.