PANELMASTER STEEL

La demanda energética específica de los edificios residenciales e industriales puede reducirse significativamente con un aislamiento moderno. No en vano, numerosas organizaciones gubernamentales y no gubernamentales se esfuerzan por establecer medidas sostenibles en la construcción y modernización de edificios. Desde un punto de vista económico y ambiental, la construcción con paneles sándwich es mucho más que una simple alternativa a los métodos de construcción convencionales. El auge de su uso se remonta a la crisis energética y al consiguiente aumento rápido de los precios de la energía. En las últimas cinco décadas, el número de edificios construidos con paneles sándwich ha crecido enormemente. Los paneles sándwich se han convertido desde hace tiempo en la opción estándar para aislar eficazmente las fachadas de los edificios.

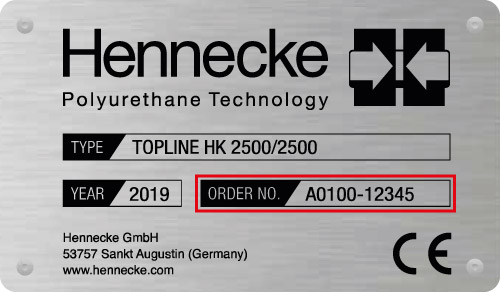

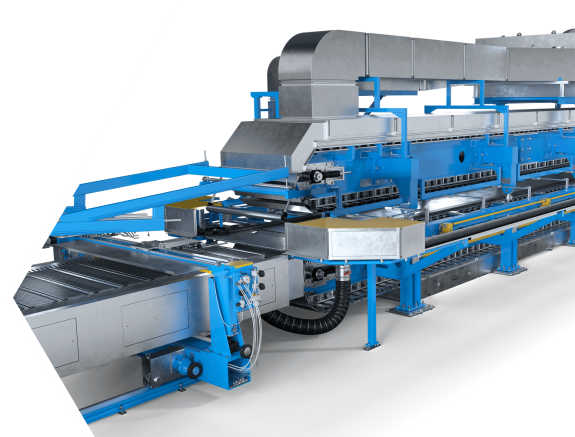

Con sus líneas de paneles sándwich altamente desarrolladas, de funcionamiento continuo o discontinuo, Hennecke-OMS ha desempeñado un papel decisivo en esta historia de éxito desde el principio. La nueva generación de plantas PANELMASTER STEEL permiten la producción continua de elementos sándwich de alta calidad con diferentes capas de cubrición, grosores de panel y perfiles, así como opcionalmente con una estructura central de poliuretano o lana de roca.Con una capacidad de producción de hasta 2 millones de metros cuadrados al año, el avanzado concepto de planta abarca una amplia gama de aplicaciones. Los usuarios destacan su facilidad de uso y la utilidad de sus sistemas de soporte.

Línea de producción continua

- Solución de producción fluida y totalmente integrada de un solo proveedor

- Funcionamiento fluido gracias a controles de software armonizados en toda la línea de producción

- Formación integral y soporte técnico a nivel mundial para toda la línea de producción

DIMENSIONES MÍNIMAS DE LA NAVE DE PRODUCCIÓN:

140 m x 35 m x 8 m (L x An x Al)

PRODUCTIVIDAD MEDIA:

1.300.000 - 2.000.000 m2/año

VELOCIDAD DE LA LÍNEA:

hasta 15 m/min

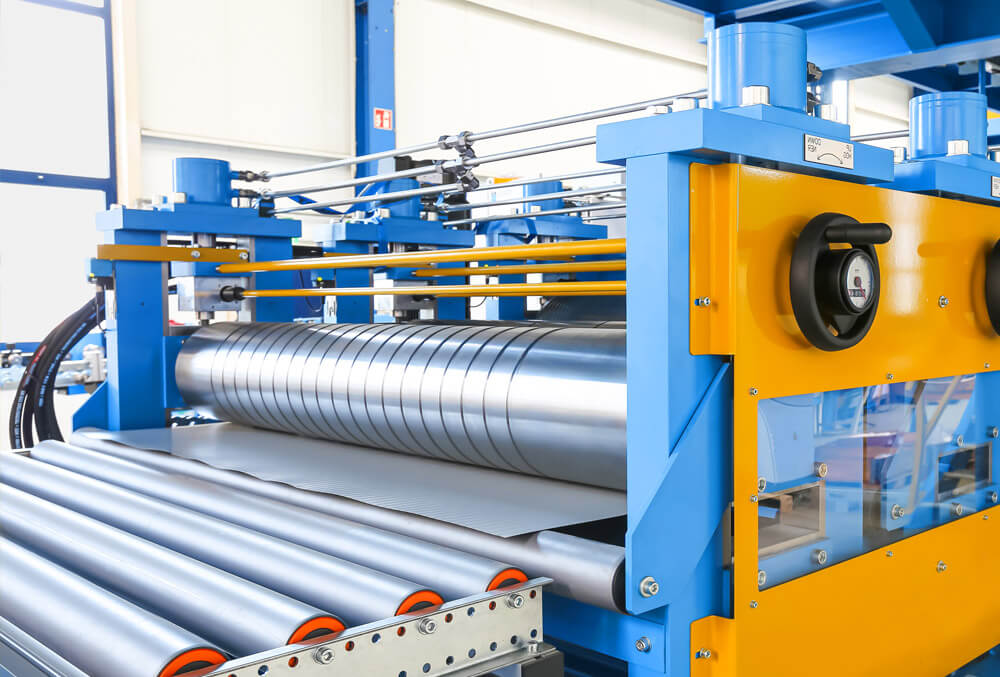

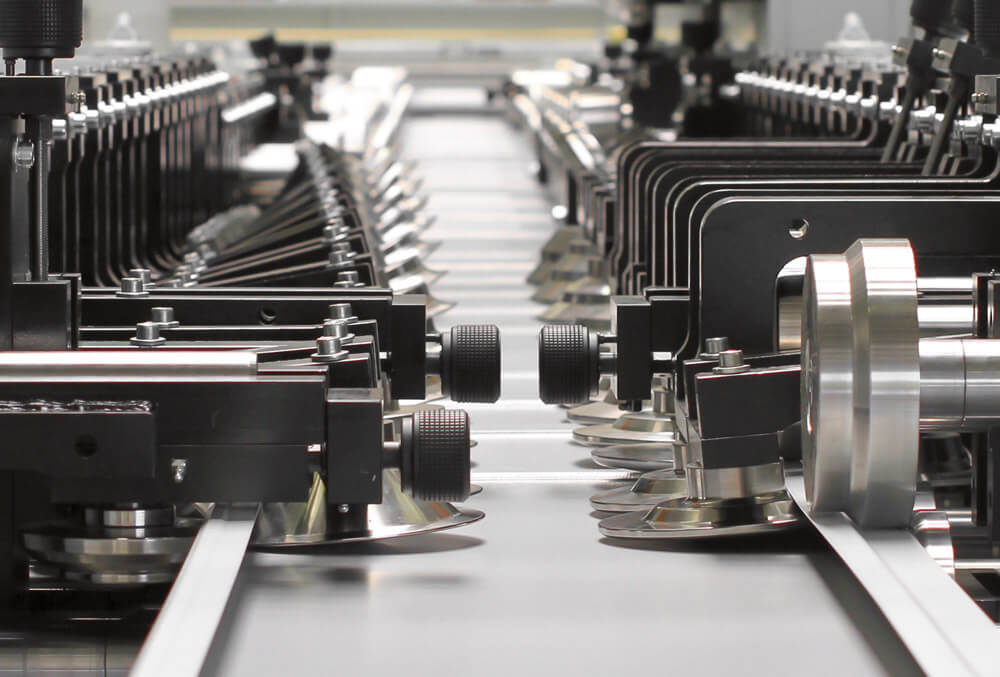

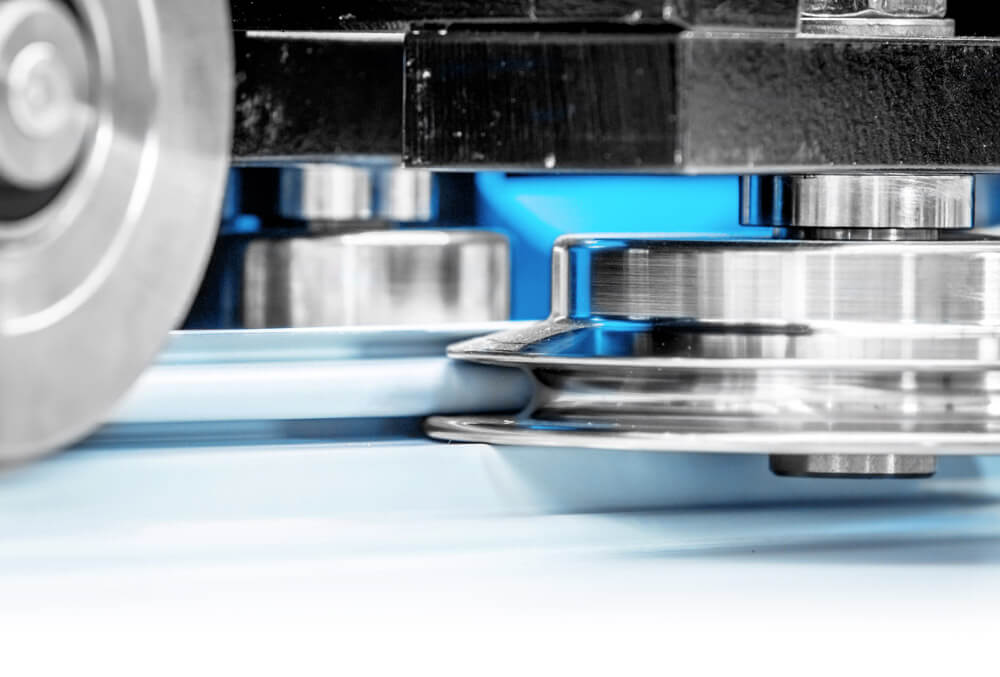

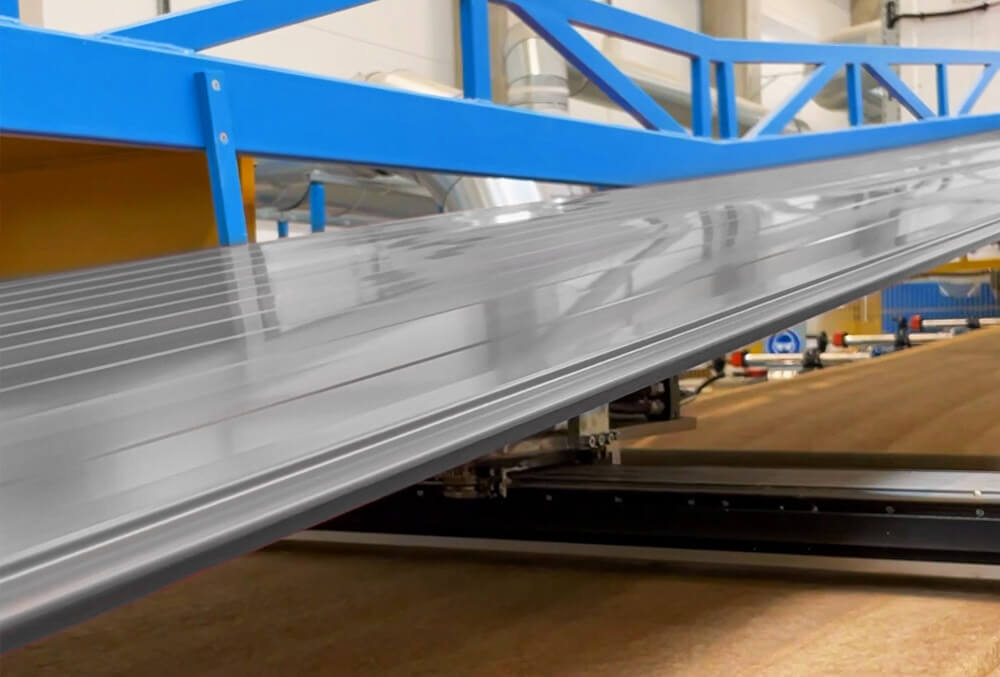

Perfilado

La sección de perfilado contiene los equipos para la manipulación de bobinas y el procesamiento de los revestimientos metálicos. Esto incluye el desenrollado y la alimentación de las bobinas de acero a la planta, la preparación de las bandas mediante su corte y unión, así como el perfilado de los revestimientos metálicos inferior y superior. El perfilado de superficies y cantos confiere a los elementos compuestos sándwich una forma definida y los une firmemente.

La sección de perfilado suele constar de las siguientes unidades:

- Alimentación de la capa de cubrición

- Rayado

- Perfiladoras avanzadas

- Equipos adicionales

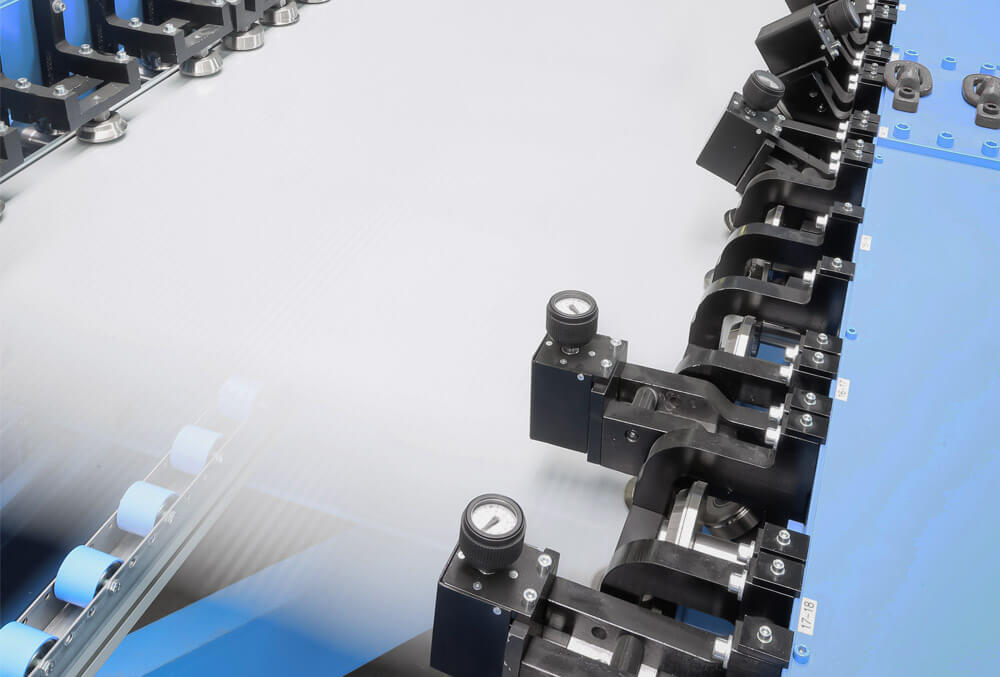

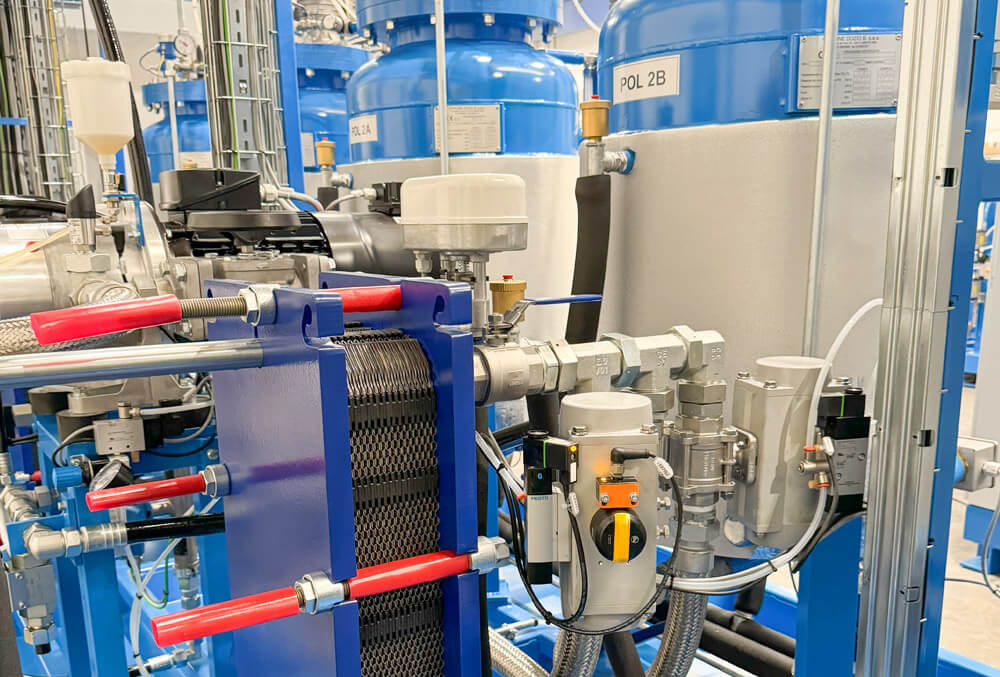

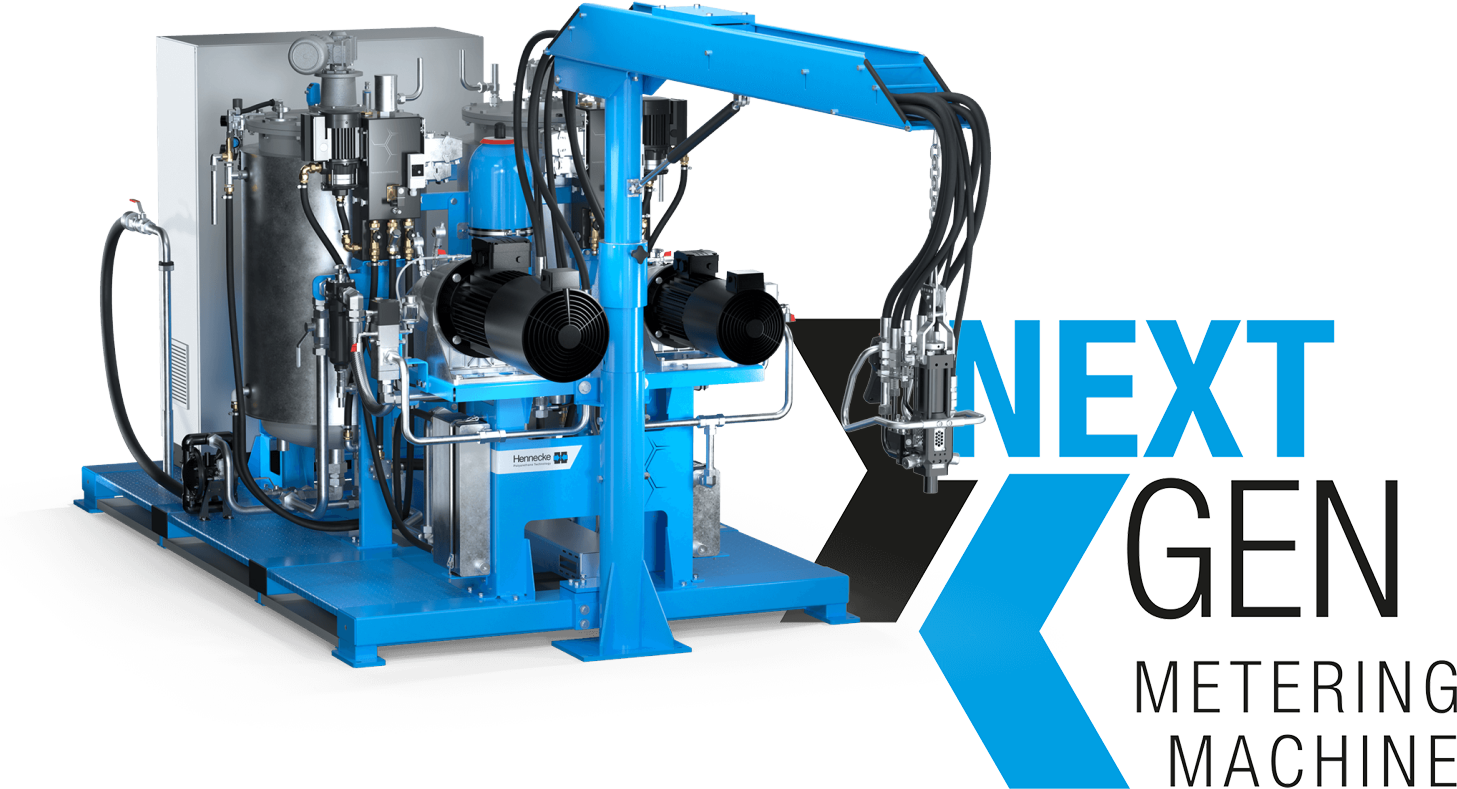

Sección central del sistema

La sección central del sistema para capas superficiales continuas de metal es el corazón del sistema de producción de un PANELMASTER STEEL.

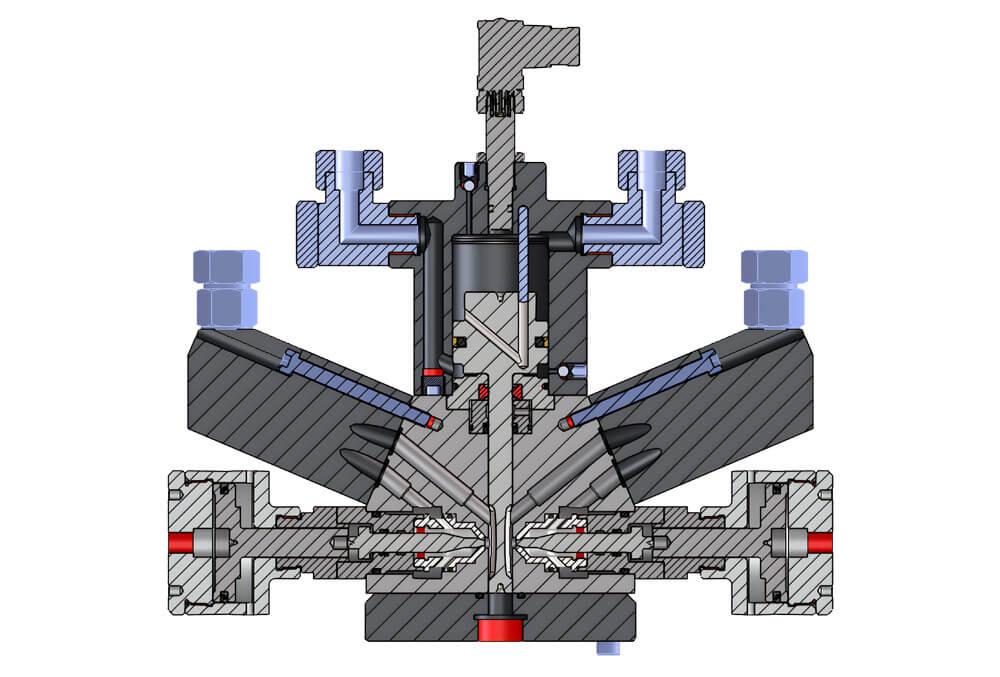

Representa el conocimiento adquirido en el campo del procesamiento de poliuretano a alta presión y suele constar de las siguientes unidades:

- Unidad de precalentamiento e imprimación

- Unidades de dosificación

- Termorregulación

- Mezcladores estáticos y sistema de carga de gas

- Cabezal mezclador

- Portal de espumado y mesa de tendido

- Doble cinta transportadora

- Tank Farm

- Alimentación de tableros de lana de roca (MIWO) / suministro de placas de lana mineral

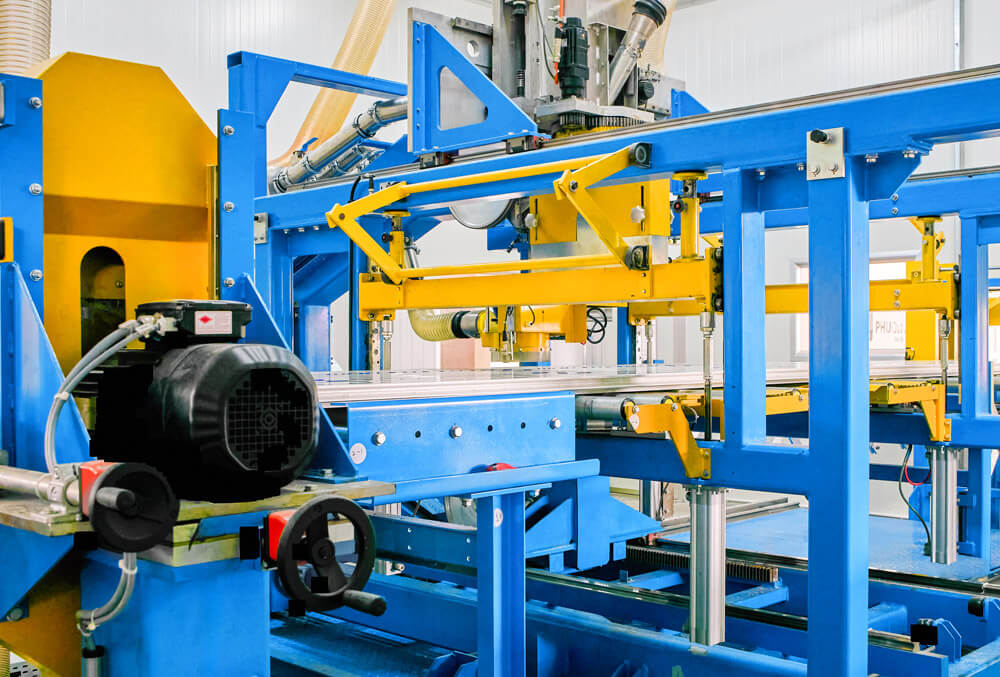

Sección de salida

La sección de salida comienza cortando los paneles a la longitud deseada y manipulándolos con cuidado para preparar los paquetes de paneles para su envío.

La sección de salida de PANELMASTER STEEL suele incluir las siguientes unidades:

- Sierra de cinta

- Unidad de refrigeración

- Estación de fresado

- Estación de apilado

- Alimentación de planchas EPS

- Máquina de embalaje

Control del sistema

El sistema de automatización PANELMASTER STEEL utiliza exclusivamente componentes de control de alta calidad, diseñados específicamente para la producción de paneles sándwich de alto rendimiento. La utilización de la más moderna electrónica asistida por ordenador garantiza al mismo tiempo la máxima seguridad de funcionamiento, un espacio necesario reducido y la posibilidad de realizar cambios de producto de forma rápida y, en gran medida, automática.

La visualización intuitiva facilita la gestión de estas tareas.

- Control de planta

- Sistema de gestión de paneles

- Adquisición y análisis de datos de proceso

¿Cuáles son las características de los paneles sándwich?

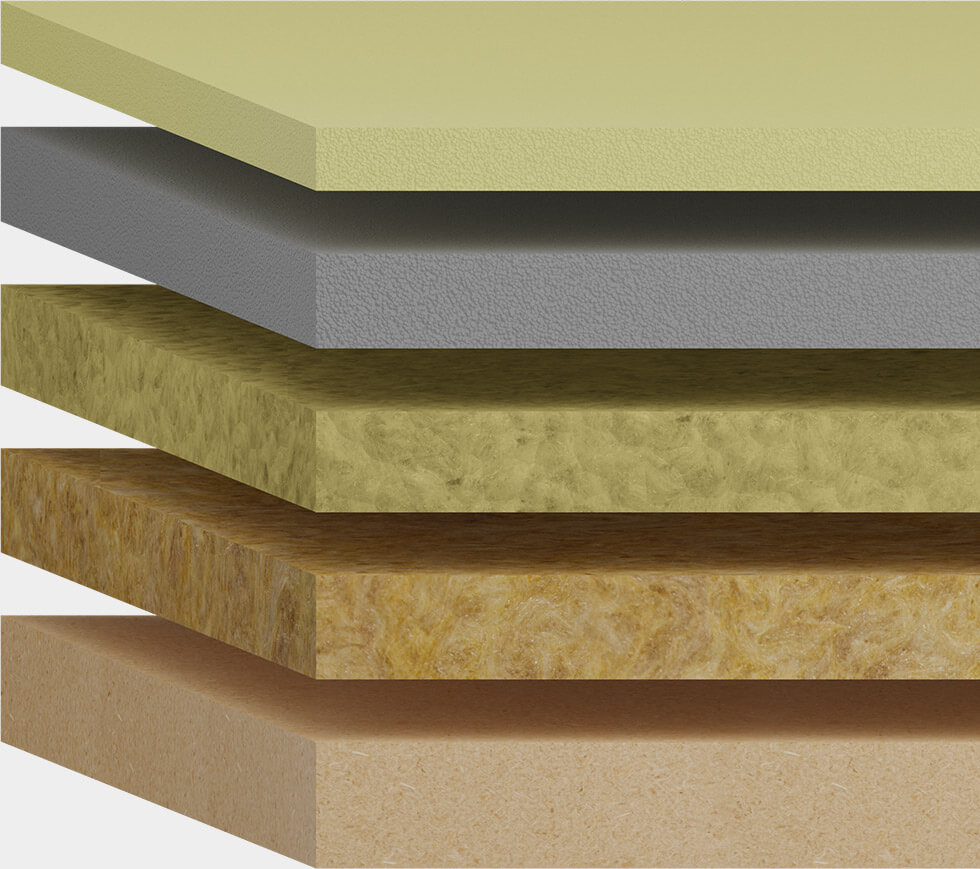

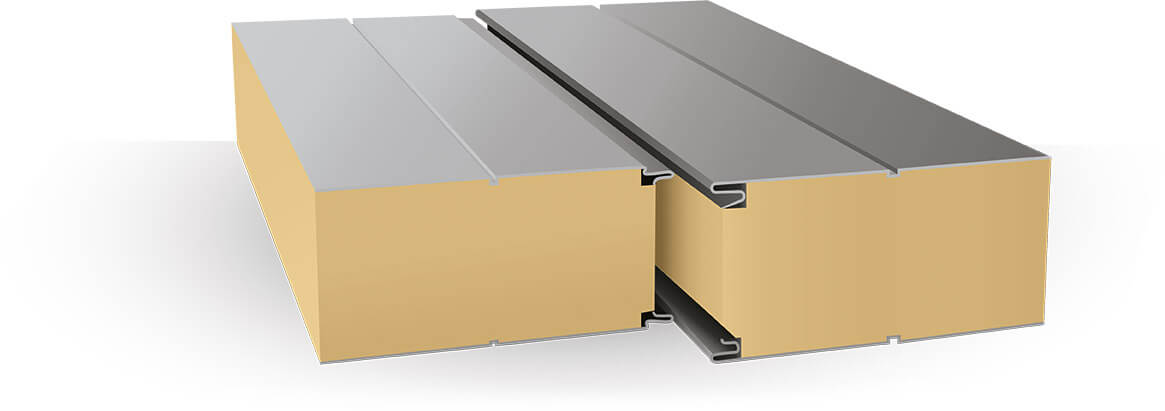

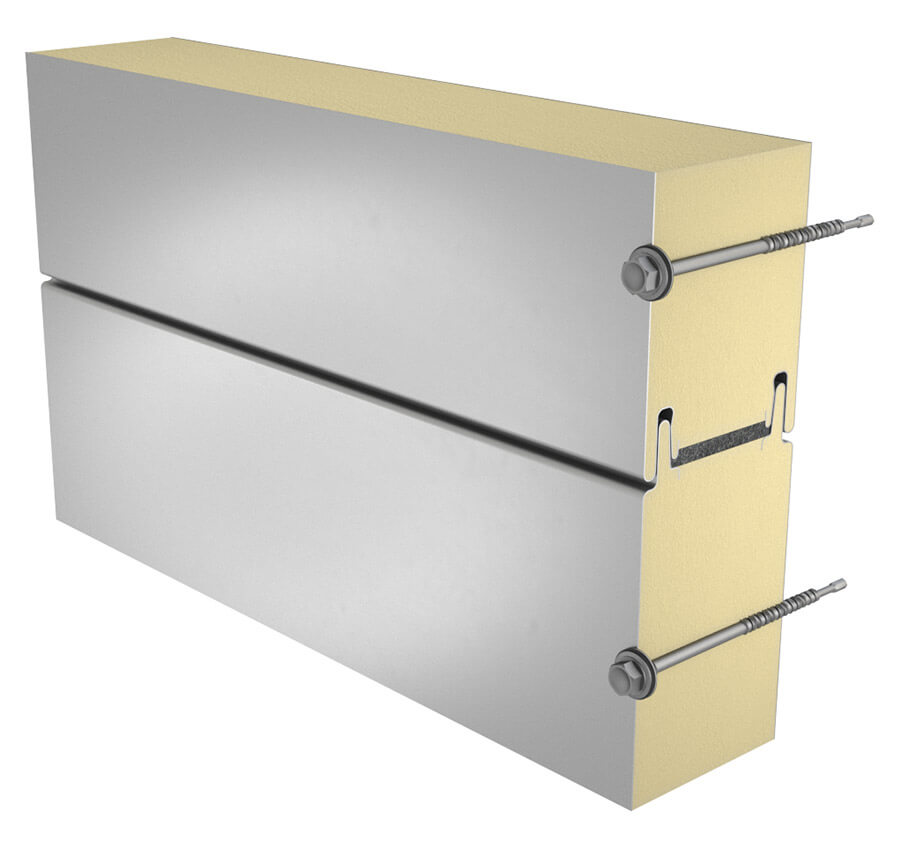

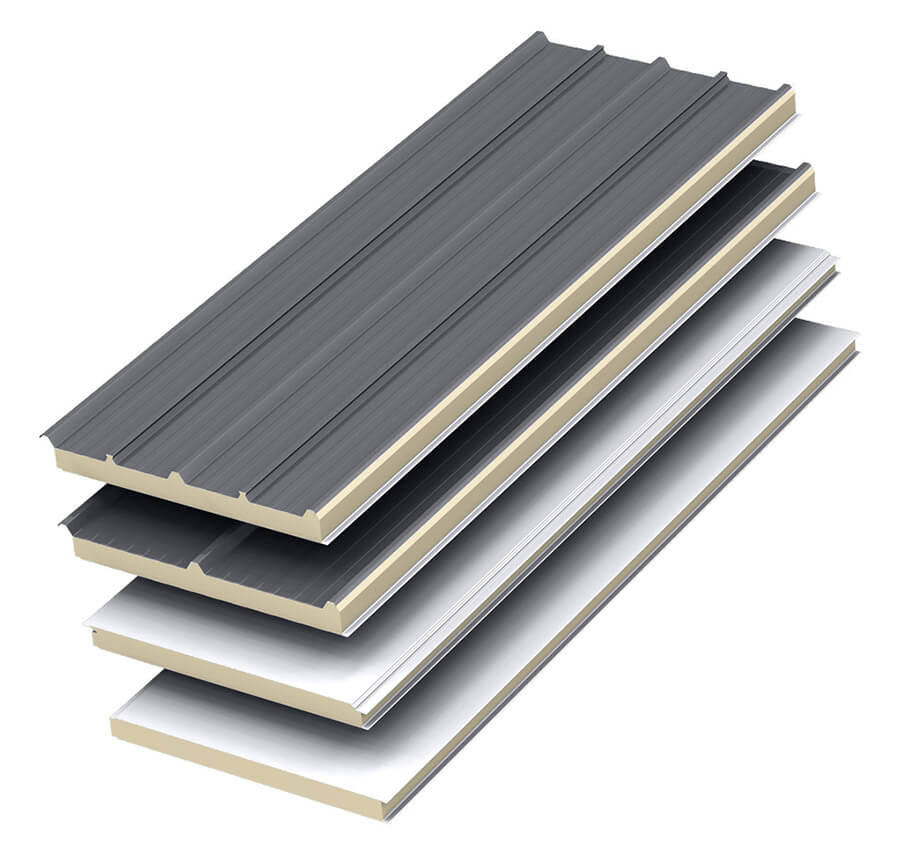

Los paneles sándwich son paneles aislantes especiales compuestos por varias capas similares a las de un sándwich. La estructura suele constar de dos caras, rígidas (chapa de acero) o flexibles (lámina de aluminio o papel), y un núcleo de poliuretano (PU/PIR) o lana mineral que actúa como capa aislante. Gracias a estas capas compuestas, firmemente unidas entre sí, los paneles también se conocen como paneles compuestos. Los paneles sándwich son comparativamente ligeros, pero poseen excelentes propiedades mecánicas, ofreciendo alta rigidez y amplios anchos de soporte. Esto facilita su manipulación y montaje, y garantiza bajos costes operativos, manteniendo al mismo tiempo una alta rentabilidad. Una de las características más importantes del panel sándwich es su alto nivel de aislamiento térmico, con una conductividad térmica de tan solo 0,02 a 0,035 W/m². Además, sus avanzados componentes cumplen con las principales normas para uso residencial y comercial.

ESPESOR DEL MATERIAL CON EL MISMO VALOR DE AISLAMIENTO TÉRMICO

COMPOSICIÓN DEL PANEL SÁNDWICH

Capas de cubrición

- Mayor estabilidad mecánica gracias al perfilado (como trapezoidal u ondulado).

- Se utilizan nervaduras para aumentar la estabilidad mecánica (p. ej., en paneles de tejado).

- El revestimiento garantiza una alta resistencia a las agresiones ambientales (como la corrosión o los arañazos).

- Pintura y conformado de láminas (como revestimiento, gofrado) para lograr la coloración y los efectos superficiales deseados.

- Uso de todas las placas de acero habituales para revestimientos rígidos.

- Uso de todas las placas de aluminio habituales o papel kraft para revestimientos flexibles.

Estructura del núcleo

- Proporciona una conexión sólida a los revestimientos y define en gran medida el espesor del panel.

- Define la resistencia a la compresión y la rigidez a la cizalladura del panel.

- Se utiliza poliuretano (PUR/PIR) o lana mineral.

- El uso de aditivos amplía la gama de aplicaciones (por ejemplo, para la protección contra incendios).

Dimensiones y especificaciones

| Espesor del panel: | 20 - 300 mm |

| Longitud del panel: | 2000 - 18000 mm |

| Ancho del panel: | 600 - 1200 mm (el estándar es 1000 mm) |

| Espesor del acero de revestimiento: | 0,4 - 0,8 mm |

| Densidad de la espuma PIR-PUR: | 35 - 42 kg/m3 |

¿Dónde se utilizan los paneles sándwich?

Los paneles sándwich con revestimiento rígido se emplean principalmente en la construcción de naves, naves industriales, almacenes frigoríficos y de congelación, así como en edificios de oficinas y viviendas. Además de agilizar la construcción y generar un importante ahorro de costes, el uso de paneles sándwich ofrece otras ventajas para los arquitectos: hoy en día, una nueva generación de paneles sándwich satisface no solo los requisitos estructurales y económicos, sino también las necesidades de diseño individuales. Existen varios tipos de paneles sándwich con revestimiento rígido: opcionalmente, la tecnología multifuncional del sistema Hennecke-OMS también permite combinaciones de revestimientos rígidos y flexibles. Estos paneles se utilizan, por ejemplo, en el sector agrícola.

Tipos de paneles

Aquí encontrará información complementaria en formato PDF

Para leer los documentos necesita Adobe Reader®, que puede ser descargado gratuitamente aquí.